Overall Equipment Effectiveness of OEE is een KPI die meet hoe effectief machines en apparatuur in een productiefaciliteit werken. Door de OEE te volgen, kunnen potentiële problemen worden geïdentificeerd die van invloed kunnen zijn op de productie-efficiëntie.

Wat is Overall Equipment Effectiveness (OEE)?

Overall Equipment Effectiveness (OEE) is een productie-KPI die de efficiëntie meet die in een productieproces wordt bereikt, met name hoe effectief machines en apparatuur werken. In de meest elementaire termen is OEE de verhouding tussen de volgende factoren:

- Beschikbaarheid of hoeveel tijd uw apparatuur in een bepaalde periode heeft gedraaid (ook wel uptime genoemd).

- Prestatie ofwel het aantal geproduceerde werkstukken per periode (ook wel processnelheid genoemd).

- Kwaliteit of het percentage voltooide werkstukken dat de keuring heeft doorstaan (ook wel opbrengst genoemd).

Gepresenteerd als een percentage van het ideaal, geeft Overall Equipment Effectiveness een indicatie van hoeveel het mogelijk is om de efficiëntie in het productieproces te verhogen.

Waarom is de algehele effectiviteit van apparatuur belangrijk?

De algehele effectiviteit van apparatuur is een van de beste prestatie-indicatoren om te volgen in de productie. Dat komt omdat het managers een heel goed beeld geeft van de prestaties van de productieafdeling, waarbij rekening wordt gehouden met veel aspecten.

Door OEE te volgen, kunt u:

- Begrijp hoe efficiënt het productieproces is

- Kijk of de dingen in de loop van de tijd beter of slechter worden

- Vergelijk de prestaties van meerdere werkstations

- Ontdek gebieden die verbeterd kunnen worden

Als u bijvoorbeeld de OEE weer opsplitst in zijn drie componenten, kunt u zien of een enkel gebied een negatief effect heeft op de algehele efficiëntie.

Maar laten we eerst begrijpen hoe we OEE kunnen berekenen en dan in de details duiken van het gebruik ervan.

Hoe de algehele effectiviteit van apparatuur berekenen?

Zoals hierboven vermeld, bestaat de algehele effectiviteit van apparatuur uit drie onderliggende maatregelen: beschikbaarheid, productiviteit en kwaliteit. Elk van deze drie maatregelen is zo ontworpen dat de effecten van de andere twee worden uitgesloten.

Beschikbaarheid

Beschikbaarheid toont de pure uptime of de tijd dat het werkstation of de machine daadwerkelijk in bedrijf was. Het wordt weergegeven als een percentage van de ideale geplande tijd, waarbij de beschikbaarheidsverliezen zich opstapelen als gevolg van gebeurtenissen zoals het instellen en opwarmen, aanpassingen en storingen.

Beschikbaarheid = Real Runtime / Geplande Tijd

Als een productieschema bijvoorbeeld een looptijd van 10 uur per dag specificeerde, maar het instellen en opwarmen 30 minuten duurde en er gedurende de dag zes aanpassingen moesten worden gedaan, die elk 10 minuten opsloegen, dan is de werkelijke looptijd 8,5 uur.

Het beschikbaarheidspercentage is dus:

8,5 / 10 = 0,85 = 85%

Dat betekent dat de werkplek 85% van de tijd beschikbaar was.

Prestatie

Prestaties, ook wel processnelheid genoemd, meet de snelheid waarmee het werkstation of de machine eenheden verwerkt. Het wordt ook weergegeven als een percentage van het ideaal, waarbij prestatieverlies wordt veroorzaakt door logistieke problemen, zoeken naar gereedschap, kleine stops, inefficiëntie van de operator, verminderde snelheid van de machine, enz.

Prestaties = (totale eenheden x ideale cyclustijd) / werkelijke looptijd

Laten we doorgaan met het vorige voorbeeld en zeggen dat een machine vanaf de 10-uursploeg een werkelijke looptijd van 8,5 uur had. Stel dat de ideale cyclustijd per unit 3 minuten (0,05 uur) is en dat de werkplek in die 8,5 uur in totaal 140 units heeft verwerkt.

Het prestatiepercentage is dus:

(140 x 0,05) / 8,5 = 0,82 = 82%

Dat betekent dat de machine op 82% van zijn ideale snelheid draaide.

Kwaliteit

De kwaliteit in OEE, ook wel procesopbrengst genoemd, geeft de goede verwerkte eenheden weer als percentage van het totaal aantal eenheden. Kwaliteitsverliezen ontstaan bijvoorbeeld door opstartverliezen en defecten.

Kwaliteit = goede onderdelen / totale onderdelen

Laten we doorgaan met het vorige voorbeeld, waar in totaal 140 eenheden werden verwerkt gedurende een looptijd van 8,5 uur. Van die 140 eenheden waren er 135 zonder gebreken.

Het kwaliteitscijfer was dus:

135 / 140 = 0,96 = 96%

Dat betekent dat 96% van de verwerkte eenheden zonder gebreken was.

Algemene effectiviteit van apparatuur

Nu kunnen we eindelijk de OEE berekenen met de formule:

OEE = Beschikbaarheid x Prestaties x Kwaliteit

Met getallen uit de voorgaande voorbeelden komen we tot een OEE van:

85% x 82% x 96% = 67%

Het totale rendement van de werkplek was daarmee 67%. Nu kunnen we verbeterpunten analyseren en identificeren.

Hoe kunt u OEE gebruiken om uw bedrijf te verbeteren?

Overall Equipment Effectiveness kan een enorme hulp zijn bij het opsporen van probleemgebieden en knelpunten in het productieproces.

Hiermee kunt u meerdere apparaten met elkaar vergelijken en zien hoe ze presteren in verschillende situaties. Dit helpt u om over de hele linie kansen voor verbetering te identificeren. Als een machine bijvoorbeeld een OEE-score heeft die aanzienlijk lager is dan andere, kan dit erop wijzen dat er problemen zijn met de manier waarop deze wordt bediend of onderhouden – en die problemen moeten worden aangepakt voordat ze serieuze problemen worden.

Kijken naar de onderliggende statistieken – Beschikbaarheid, Prestaties en Kwaliteit – kan helpen bij het vaststellen van de gebieden die moeten worden aangepakt:

- Als de beschikbaarheid laag is, moet u de insteltijden optimaliseren, preventief onderhoud uitvoeren, enz.

- Als de prestaties laag zijn, moet u kleine stops en vertragingen voorkomen, de efficiëntie van de machinist verbeteren, enz.

- Als de kwaliteit laag is, moet u opstartverliezen en andere defecten tot een minimum beperken.

Het doel is om processen te verbeteren door een metriek te definiëren die de algehele gezondheid en voortgang van de operatie weergeeft. Alle medewerkers die toegang hebben tot de indicatoren moeten worden opgeleid over de essentie van OEE en de onderliggende meetwaarden en hoe ze persoonlijk kunnen helpen deze te verhogen.

Het is belangrijk op te merken dat OEE en de onderliggende meetwaarden alleen kunnen worden gebruikt om een fabriek te vergelijken met zichzelf, niet met andere fabrieken, aangezien de onderliggende maatregelen sterk kunnen variëren en er geen industriestandaard is. Het is ook geen hulpmiddel op zich dat dingen kan verbeteren, het is slechts een belangrijke graadmeter die de situatie weerspiegelt. Het zijn de fabrieksarbeiders die moeten begrijpen wat OEE hen vertelt en dienovereenkomstig moeten handelen.

Het doel om OEE te verbeteren moet conservatief worden gemaakt – niet 30% per jaar, maar misschien 3% per jaar. Slechts één percentiel van groei kan een enorme stap voorwaarts zijn en vereist herevaluatie van oude processen, implementatie van nieuwe en scholing van personeel. Het is de continue verbetering die telt.

Zonder OEE in de loop van de tijd te volgen, weet u niet of uw inspanningen vruchten afwerpen – of dat er een andere manier is om uw middelen effectiever te gebruiken. Het regelmatig volgen van OEE levert nuttige gegevens op over wat een effectieve operatie maakt en waar er nog ruimte voor verbetering is.

Wat is TEEP en hoe bereken je het?

TEEP is een maatstaf voor de prestaties van apparatuur die nauw verbonden is met OEE. Het wordt gebruikt om de totale efficiëntie van een werkstation aan te geven en hoeveel de productie-output van een werkstation kan worden verhoogd, rekening houdend met zowel de OEE als de de totale potentiële looptijd, dwz 24 uur per dag, 168 uur per week, enz.

De TEEP-formule omvat vier belangrijke componenten: beschikbaarheid, prestaties, kwaliteit en gebruik. Daarom is de TEEP-formule:

TEEP = OEE x gebruik

Gebruik verwijst naar het percentage van de tijd dat een machine is gepland om te draaien versus de totale beschikbare tijd in een periode.

Gebruik = geplande tijd / totale tijd

Voortbouwend op het vorige OEE-voorbeeld van één dag (24 uur) met een enkele dienst van 10 uur, komen we tot de volgende bezettingsgraad:

10 / 24 = 0,42 = 42%

Met onze eerder berekende OEE van 67% is de TEEP:

67% x 42% = 28%

Dat betekent dat het werkstation met een efficiëntie van 28% werkt.

Naast het verhogen van de OEE, zou de faciliteit nog een 10-uurploeg kunnen toevoegen of drie 8-uurploegen kunnen creëren om de TEEP te verhogen. Als je al 24/7 draait, dan is TEEP gelijk aan OEE.

Door deze twee meetwaarden, OEE en TEEP, naast elkaar te volgen, samen met hun onderliggende indicatoren – Beschikbaarheid, Prestaties, Kwaliteit en Gebruik – krijgt u een goed overzicht van de algehele gezondheid van de productie en geeft het aan in welke richting het bedrijf gaat. Dit kunnen belangrijke statistieken zijn die helpen bij het nemen van beslissingen over wat u vervolgens moet doen en waar u de aandacht op kunt vestigen.

OEE in de productie van ERP-software

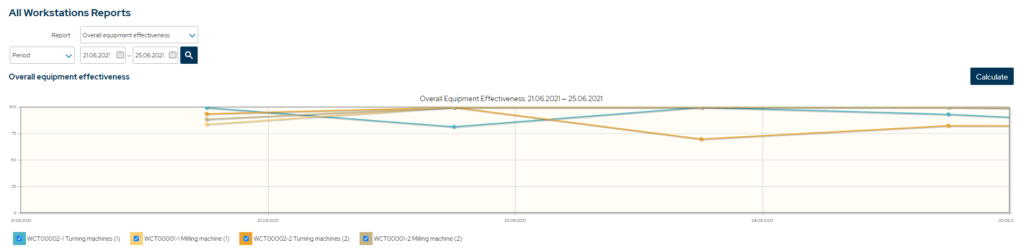

Hoewel de bovenstaande berekeningen vrij duidelijk en eenvoudig lijken, is het consequent berekenen van de OEE en TEEP van elk afzonderlijk werkstation een tijdrovende en foutgevoelige taak, vooral wanneer het wordt gedaan met behulp van handmatige rapporten.

Productie-ERP-systemen zijn echter ontworpen om precies de gegevens te verzamelen die nodig zijn voor OEE-berekeningen. Als u een systeem wilt dat u helpt bij het bijhouden van de productiegegevens die nodig zijn voor OEE-berekeningen, moet u op zoek gaan naar functionaliteit zoals werkvloerrapportage (met tijd- en eenheidstracking) en kwaliteitscontrole.

De beste ERP-systemen met software op de werkvloer functionaliteit berekent zelfs automatisch de OEE en genereert visuele grafieken waarmee u eenvoudig uw OEE-veranderingen tijdens bepaalde perioden kunt volgen. Met deze snel en gemakkelijk toegankelijke informatie kunt u veel sneller de nodige correcties doorvoeren en de efficiëntie van uw operatie sneller verbeteren.

Belangrijkste leerpunten

- Overall Equipment Effectiveness (OEE) is een KPI die meet hoe effectief machines en apparatuur in de productie werken.

- OEE is een verhouding tussen beschikbaarheid, prestaties en kwaliteit.

- Door OEE te volgen, kunnen fabrikanten hun productie-efficiëntie kennen en weten hoeveel deze kan worden verhoogd en waar, en hoe deze in de loop van de tijd is veranderd.

- Als de beschikbaarheid laag is, moet u de insteltijden optimaliseren, preventief onderhoud uitvoeren, enz.

- Als de prestaties laag zijn, moet u kleine stops en vertragingen voorkomen, de efficiëntie van de machinist verbeteren, enz.

- Als de kwaliteit laag is, moet u opstartverliezen en andere defecten tot een minimum beperken.

- OEE kan alleen worden gebruikt om het bedrijf te vergelijken met zichzelf, niet met andere bedrijven.

- TEEP of Total Effective Equipment Performance is een maatstaf die wordt gebruikt om te meten hoeveel de productie-output kan worden verhoogd.

- Met behulp van een ERP-productiesysteem kunnen bedrijven OEE en TEEP moeiteloos volgen.

Misschien vind je dit ook leuk: Capaciteitsgebruik – Een eenvoudige handleiding