Oorzaakanalyse is een proces dat wordt gebruikt om de onderliggende oorzaken van problemen in de productie te vinden. Door de hoofdoorzaak van een probleem te identificeren, kunt u dat probleem voor eens en voor altijd oplossen, zonder dat u later met terugkerende problemen of hoge kosten te maken krijgt.

Wat is Root Cause Analyse?

Oorzaakanalyse is het proces van het onderzoeken van de onderliggende ware oorzaak van een probleem en de acties die nodig zijn om het te elimineren. In plaats van een concrete methode is het een overkoepelende term voor een breed scala aan benaderingen, tools en technieken waarmee fabrikanten de meest voorkomende oorzaken van problemen en inefficiënties kunnen ontdekken.

Een hoofdoorzaak is dus een probleem dat de bron is van andere problemen. Zichtbare problemen of symptomen zijn zelden de echte oorzaak van een probleem. In plaats daarvan kan een probleem uit vele niveaus van oorzaken en gevolgen bestaan.

Een fabrikant die bijvoorbeeld voortdurend last heeft van onnauwkeurige productieplanning kan het probleem meestal niet oplossen en voorkomen dat het zich opnieuw voordoet door alleen maar beter te plannen. Dat komt omdat productieplanning en uitvoering ook afhankelijk zijn van voorraadbeheer, materiaalleveringen, het maken van werkorders, communicatie en vele andere aspecten van een bedrijf. Als de productieschema’s bijvoorbeeld perfect zijn op papier, maar de levering van materiaal voortdurend te laat is, moet de oorzaak van de vertragingen van de kant van de leverancier worden onderzocht en gecorrigeerd.

De 6 basisstappen van analyse van de hoofdoorzaak

Er zijn zes basisstappen die u moet volgen bij het oplossen van een probleem. Dit zijn:

- Erken dat er een probleem is. Niets wordt beter als u inefficiënties als normaal beschouwt.

- Definieer het probleem. Zorg ervoor dat iedereen het probleem op dezelfde manier begrijpt.

- Analyseer het probleem. Probeer de aard van het probleem, de betrokken patronen en de gebieden waar de problemen optreden te begrijpen.

- Zoek de oorzaak door de causale verbanden van problemen te analyseren totdat u vindt welke mogelijke oorzaak het meest bijdraagt aan het probleem.

- Elimineer de oorzaak.

- Bewaak de symptomen om ervoor te zorgen dat de eliminatie van de oorzaak succesvol was en het probleem werd verwijderd of verlicht.

Deze zes stappen vormen het basiskader voor de analyse van de oorzaak. Maar laten we eens kijken naar de methoden die worden gebruikt om de oorzaak te vinden.

Methoden voor analyse van hoofdoorzaken

Zoals hierboven vermeld, is root cause analysis een verzamelnaam voor een reeks verschillende benaderingen voor het oplossen van problemen. Hier zijn drie van de beste om te gebruiken in de productie.

De vijf waarom’s

De Five Whys-methode is een probleemoplossende techniek die u helpt de oorzaak van een probleem te identificeren door te vragen “waarom” totdat de oorzaak duidelijk is. Deze methode helpt u gegevens te verzamelen, te begrijpen waarom iets gebeurt en oplossingen te vinden.

Om deze methode te gebruiken, moet u eerst vaststellen wat het probleem is en uzelf vervolgens afvragen waarom het zich heeft voorgedaan. Bijvoorbeeld:

Probleem: Leveringen aan klanten zijn constant te laat.

1. Waarom zijn leveringen constant te laat? Omdat de productie later eindigt dan verwacht.

2. Waarom? Omdat de voorraad grondstoffen onverwacht opraakt en we moeten wachten op een nieuwe bestelling.

3. Waarom? Omdat de werkelijke voorraadniveaus niet overeenkomen met de in het systeem gerapporteerde niveaus.

4. Waarom? Omdat iemand het materiaalverbruik niet correct meldt.

5. Waarom? Want John is nieuw en hij is vergeten materiaalverbruik te melden.

De oplossing: train John om materiaalverbruik te melden.

Hoewel de methode “The Five Whys” wordt genoemd, kan het aantal waaroms dat wordt gevraagd variëren, afhankelijk van het probleem. Vraag zo veel of zo weinig waaroms als nodig zijn om de oorzaak te achterhalen.

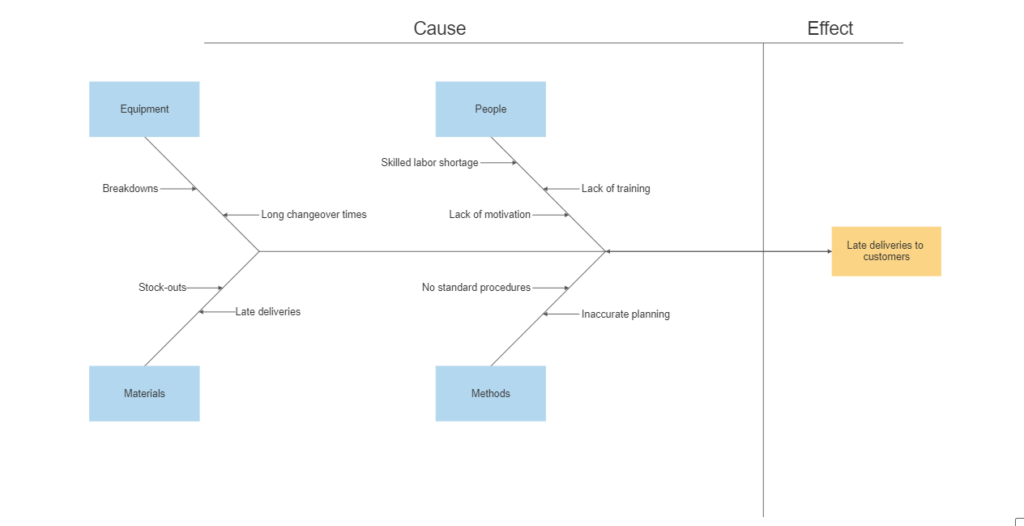

Oorzaak en gevolg of visgraatdiagram

Een oorzaak-en-gevolg diagram, ook wel bekend als de Ishikawa en visgraatdiagram, is een visueel hulpmiddel dat is ontworpen om de mogelijke oorzaken van een probleem grafisch te ordenen. Het wordt meestal gemaakt door te brainstormen over verschillende redenen waarom er een fout zou kunnen zijn opgetreden, en naarmate de analyse vordert, wordt er dieper op ingegaan.

Eerst moet u de foutgebieden definiëren die verantwoordelijk kunnen zijn voor de fouten. In de productie kunnen er veel algemene foutgebieden zijn die als eerstelijnsoorzaken kunnen worden gebruikt: meting, materialen, methode, omgeving, leveranciers, mankracht, machines, technologie, management, enz. In de meeste gevallen kunt u verschillende van en eindigen met 4-6 breukgebieden of takken om verder te onderzoeken.

Zorg ervoor dat u zeer korte en duidelijke beschrijvingen gebruikt bij het tekenen van de grafiek. Na het toewijzen van hogere oorzaken aan de takken, analyseer je de verschillende groepen afzonderlijk, kies je de belangrijkste mogelijke oorzaken en probeer je de oorzaak te achterhalen.

Matrixdiagrammen

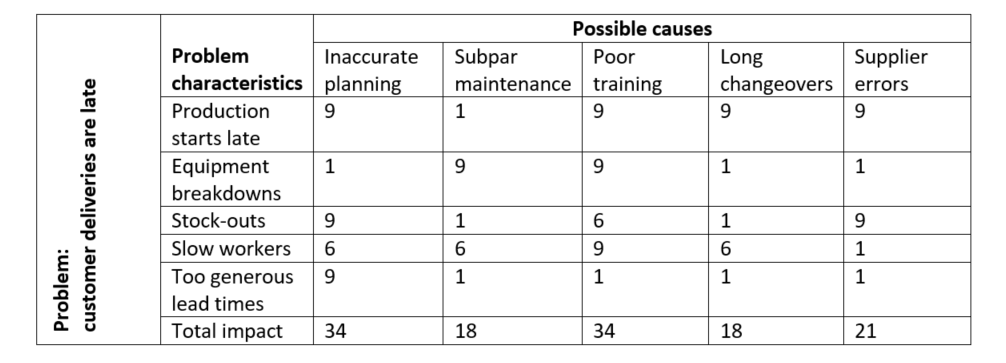

Matrixdiagrammen zijn een geweldige manier om een aantal oorzaken te onderzoeken en te concluderen welke daarvan de grootste impact op het probleem heeft.

Om een matrixdiagram te tekenen, moet u eerst brainstormen over de kenmerken van het probleem en de oorzaken van het probleem op het hoogste niveau, deze vervolgens in het diagram plotten en aangeven hoe groot de impact is van de oorzaken op het hoogste niveau op het lagere niveau degenen. Zwakke impact krijgt 1 punt, gemiddelde impact 3 punten en sterke impact 9 punten. Dan moet je de scores van mogelijke oorzaken bij elkaar optellen en eerst die met de hoogste score onderzoeken.

Volgens het bovenstaande voorbeeld moet u waarschijnlijk eerst problemen op de planningsafdeling aanpakken en uw medewerkers extra trainen.

De rol van ERP/MRP bij analyse van hoofdoorzaken

Aangezien ERP/MRP-software is ontworpen om gegevens over de hele operatie te verzamelen, kan het een enorme hulp zijn bij het opsporen van problemen, het begrijpen van de problemen en het vinden van de onderliggende oorzaken. Het zien van trends en anomalieën die plaatsvinden in het bedrijf is gemakkelijk wanneer de gegevens duidelijk worden gepresenteerd en wanneer inconsistenties met slechts een paar klikken kunnen worden herleid.

Naast het kijken naar trends, ERP/MRP maakt een snelle beoordeling van individuele gevallen mogelijk. Kies een klantlevering die vertraging heeft opgelopen en scan de gegevens om te zien waar het mis is gegaan. Was de oorzaak te wijten aan miscommunicatie, onverwachte storing of iets anders? Geef elk geval de juiste naam en snel genoeg heb je genoeg gegevens verzameld om de belangrijke problemen te kennen waaraan je moet werken – en die nog dieper moeten worden geanalyseerd.

Maar naast het helpen detecteren van inconsistenties en het vinden van de onderliggende oorzaken, elimineren ERP/MRP-systemen ook direct en indirect veel hoofdoorzaken, als ze goed worden geïmplementeerd. Automatische verzameling van gegevens in de hele onderneming, eenvoudige rapportage van activiteiten, eliminatie van dubbele invoer en eenvoudig genereren van rapporten minimaliseren allemaal menselijke fouten, maar bieden ook onmiddellijk inzicht in zich ontwikkelende problemen voordat ze schade kunnen aanrichten in uw toeleveringsketen (zie ook de “Bullwhip-effect”).

Wanneer dit soort software correct wordt geïmplementeerd en de invoer correct is, kunnen onnauwkeurigheden in productieplanning en -planning, schatting van doorlooptijd en productiekosten en voorraadbeheer grotendeels worden geëlimineerd, evenals vele andere oorzaken van inefficiëntie. De gebruikers van MRPeasy rapporteren bijvoorbeeld een toename van gemiddeld 42% in tijdige leveringen na implementatie van het systeem.

Belangrijkste leerpunten

- Oorzaakanalyse is een overkoepelende term voor de verschillende methoden en processen om de onderliggende oorzaken van problemen te onderzoeken en de acties die nodig zijn om deze te elimineren.

- Er zijn zes gedefinieerde stappen bij het oplossen van problemen: 1) erkennen dat er een probleem is; 2) definieer het probleem; 3) analyseer het probleem; 4) vind de oorzaak; 5) de oorzaak wegnemen; 6) controleer de symptomen.

- Enkele van de eenvoudigste methodes voor oorzaak-gevolg zijn de vijf waaroms, het visgraatdiagram en het matrixdiagram.

- Door een ERP/MRP-systeem te implementeren, kunt u problemen en hun onderliggende oorzaken snel identificeren en elimineren.

Misschien vind je dit ook leuk: Kwaliteitscontrole in de productie – een inleiding